표준연, 자유곡면 3차원 이미지 한 장에 담는 기술 개발

2차전지, 자동차, 초정밀 광학부품의 찍힘·돌출 검사 활용 예상

플렉시블 디스플레이와 스마트 안경 등 광부품에 생긴 표면 결함을 생산 공정에서 즉시 검사하는 기술이 나왔다.

한국표준과학연구원(원장 박상열)은 김영식 첨단측정장비연구소 박사가 첨단 부품의 복잡한 표면을 이미지 한 장으로 검사할 수 있는 '자유곡면 실시간 3차원 형상 측정기술'을 개발했다고 9일 밝혔다.

자유곡면은 평평하거나 둥글지 않고 어디서 봐도 비대칭적인 표면이다. 차세대 곡면인 자유곡면은 구면 또는 비구면보다 광학적 성능이 뛰어나고, 소형화·경량화할 수 있다. 가공기술이 발달하면서 자유곡면은 접히는 디스플레이, 반도체 등 초정밀 등에 적용되고 있다.

문제는 현재 측정기술로는 자유곡면의 결함을 파악하기 어렵다는 점이다. 기존 기술로는 단순한 표면만 측정할 수 있고 자유곡면 측정에 필요한 나노미터 이하 수준을 들여다볼 수 없다. 측정시간이 오래 걸려 실시간으로 결함에 대처할 수 없다는 것도 한계다.

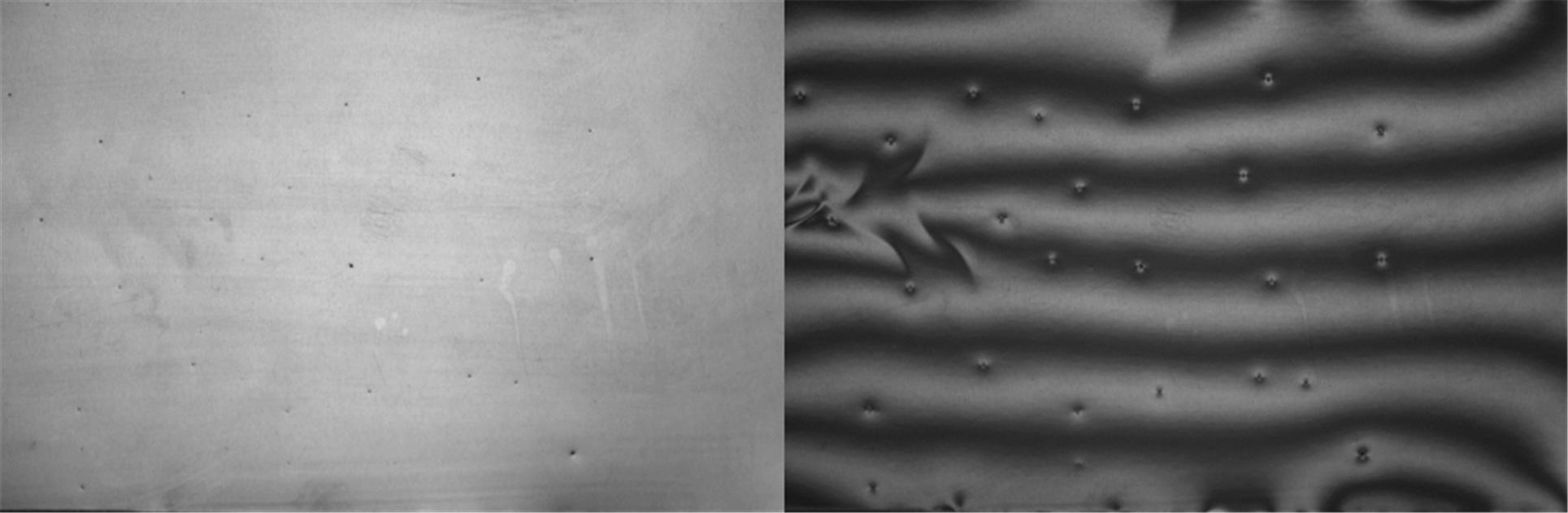

김영식 박사는 최적화된 복합 격자무늬 패턴을 측정 대상에 쬐서 얻는 이미지 한 장을 독자적인 알고리즘으로 분석하는 새로운 측정 방법을 제시했다. 격자무늬 패턴은 표면의 흠집, 찍힘, 돌출 등을 두드러져 보이게 한다.

이 기술은 측정 대상의 형태·크기에 상관 없이 간단하고 빠르게 측정할 수 있다. 움직이는 물체를 실시간으로 검사하고 다양한 자유곡면을 나노미터 수준 분해능으로 측정하는 것도 장점이다. 연구팀은 복합 패턴의 왜곡과 측정장비의 비선형 오차를 보정하는 알고리즘도 개발해 측정 정밀도를 30% 이상 높였다.

김 박사는 "어느 생산 공정에서도 쉽게 사용될 수 있도록 기술의 완성도를 높여 자동화와 모듈화했다"며 "산업 현장의 생산 라인에 바로 탑재할 수 있다"고 말했다.

자유곡면 측정기술은 최첨단 산업계의 핵심 검사 장비에 적용될 것으로 기대된다. 자동차·선박 분야에서는 측정기술이 없어 눈으로 확인하던 검사를 자동화하는 것도 가능하다. 또, 인공위성과 무인 항공기에 쓰이는 초정밀 광학 부품과 불투명 유연 기판, 차세대 2차 전지 표면 등의 결함을 고속으로 검사할 수 있다.

이번 기술은 정액기술료 1억1000만원에 매출액 2%를 경상기술료로 받는 조건으로 지난 1월 광계측 장비·모듈 전문기업 넥센서에 이전됐다. 연구내용은 국제 학술지 사이언티픽 리포트(Scientific Reports)에 실렸다.

댓글 정렬